在搅拌过程中通蒸汽加热比加冷水的湿化、均化、增塑作用显著得多。

与未经热处理的原料相比,加热处理的优点是:(1)可降低成型水分1~3.5%;

(2)降低动力消耗20~30%;

(3)缩短坯体干燥周期15%左右;

(4)提高坯体抗弯曲强度40%左右;

(5)显著提高挤出机的生产效率,减少废品率。蒸汽产生于锅炉。锅炉的参数是指锅炉所产生的蒸汽压力和温度。

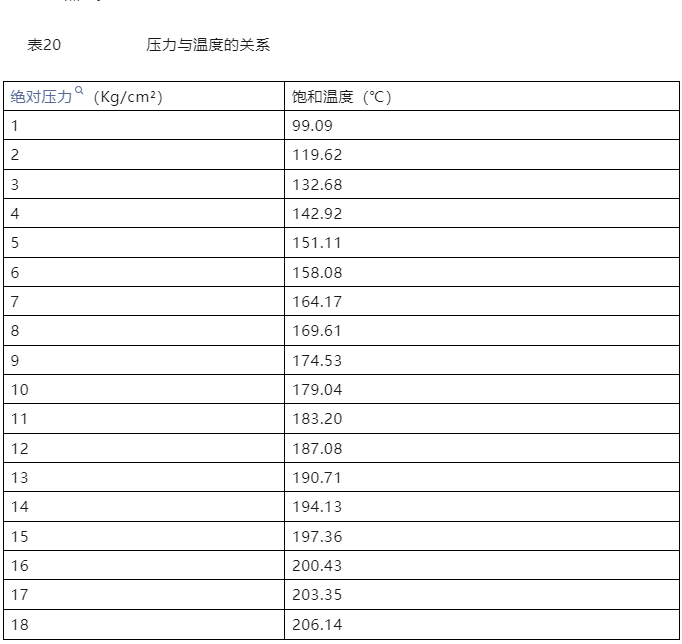

工业锅炉有的不带过热器,有的带过热器。不带过热器的锅炉生产的蒸汽是饱和蒸汽;带过热器的锅炉生产的蒸汽是过热蒸汽,过热蒸汽温度高于相同压力下饱和温度的蒸汽,它与同压力下饱和蒸汽的温度差值称为“过热度”。由于饱和蒸汽的压力与温度有一个对应的关系。只要知道其压力,就可以知道它的温度。饱和蒸汽的压力与温度的关系如表20所示。通常将高于8表压力的蒸汽称为高压蒸汽。

过热蒸汽需用压力和温度两个参数决定它的性质。国内工业锅炉的蒸汽参数有5表压力(5Kg/cm²)、8表压力、13表压力和25表压力等。5和8表压力的锅炉,一般不带过热器;13和15表压力的锅炉,有带过热器的,也有不带过热器的。

如通5表压力饱和蒸汽加热约提高原料含水率3%,故通蒸汽前的原料含水率应比成型水分低3%。因随温度的提高,水的粘度有所降低,故经热处理后的成型水分略可降低。就低压饱和蒸汽、高压饱和蒸汽和过热蒸汽三者相比:低压蒸汽每公斤所含的热量最少,过热蒸汽每公斤所含的热量最多,但相差不大。低压蒸汽的流速小,不易浸入塑性高的原料中。高压蒸汽的流动能量大,可以深入原料内部与之混合。过热蒸汽与原料混合时在短时间内保持它的气体状态,在冷凝前渗透速度极快(约为水的100倍),但由于其不能很快地冷凝,设备密闭不好时容易外溢。一般配人工干燥室时,常采用2.5~3表压力饱和蒸汽,加热后原料温度45~55℃(使成型砖坯温度与干燥室进口温度相当)。

北京南湖渠砖厂采用小断面隧道窑一次码烧工艺,通饱和蒸汽后原料的自然含水率提高3%,成型坯体过软。于是该厂在5表压力的锅炉上设置了过热器,使进到搅拌机内的蒸汽温度由151℃(蒸汽在锅炉中的饱和温度为158.08℃)提高到340℃,效果较好,坯体成型水分仅约增加1%。

加热1000块普通砖坯的原料,约需130~150kg蒸汽。

如无条件加蒸汽,可加热水。热水的粘度比冷水小,对提高原料的塑性、成型性能,加速原料的湿化亦有好处,不同温度的水的运动粘滞性系数(γ)是:

5℃时为5.5 30℃时为2.8

15℃时为4.0 40℃时为2.4

20℃时为3.5 50℃时为2.0

内容来源于百度

电话:0537-8726655

手机:15554406518

微信:zwpt123

地址:山东省金乡县智慧产业园